从技术本身看:膜电极行业技术壁垒高,率先实现技术突破的企业有望脱颖而出。2016 年 10 月,汽车工程学会发布《节能与新能源汽车技术路线图》,提出了 MEA 各项核心参数的规划路线,逐步实现高性能、高可靠性、低成本。目前国内膜电极性能、成本基本达到 2020 年规划参数,但与最终目标尚有一定差距,考虑行业技术壁垒较高,未来率先实现技术突破的企业有望在行业内脱颖而出。

交换膜:海外企业供应为主,突破点在于超薄兼顾高耐久性,质子交换膜性能决定电池性能、寿命。

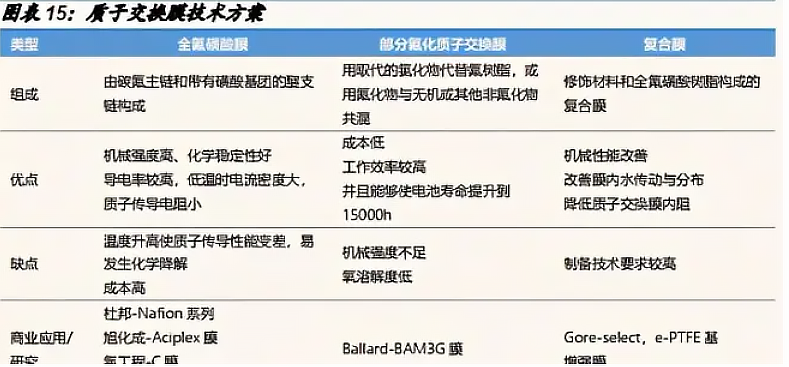

质子交换膜在燃料电池的主要功能是实现质子快速传导,同时也阻隔氢气氧气和氮气在阴阳极间的渗透。质子交换膜性能的好坏直接决定着燃料电池的性能和使用寿命。理想的质子交换膜需要具备高质子传导率,低电子导电率,气体渗透性低,化学、电 化学、热稳定性好。 全氟磺酸膜是主流质子交换膜。1)质子交换膜根据含氟情况进行分类主要包括全氟磺酸膜、部分氟化聚合物质子交换膜、复合质子交换膜和非氟化聚合物质子交换膜。2)其中由于全氟磺酸聚合物具有聚四氟乙烯结构,其碳-氟键的键能高,使其力学性能、化学稳定性、热稳定性佳,使用寿命远好于其他膜材料的使用寿命,同时由于分子支链上存在亲水性磺酸基团,具有优秀的离子传导特性,全氟磺酸膜成为目前主流质子交换膜方案。

研究聚焦于超薄型、高机械强度、高耐久性质子交换膜。降低质子交换膜的厚度可以大幅提升膜电极性能,但可能造成其机械强度、耐久性降低。目前质子交换膜的研究主要聚焦于超薄型、高机械强度、耐久性好。目前国内主流膜电极厂商采用交换膜厚度在 15μm 上下,丰田 Mirai 搭载质子 交换膜已降至 10μm 以下。

我司为 PEM、CCM、MEA 和 GDL 制造创造耐用、均匀的薄膜燃料电池催化剂涂层开发出一款功能性涂层波解决方案.

喷嘴对喷涂燃料电池催化剂油墨的好处:

在 MEA 制造中证明了极高的铂利用率;高达 90%。

高度多孔的涂层非常耐用,可防止催化剂层开裂或剥落。

通过减少过度喷涂,节省高达 80%-90%的材料消耗,节省昂贵的催化剂油墨。

清洁、精确的喷雾图案,易于成型,适合各种应用。

高度可控的喷雾,产生可靠、一致的结果。

不堵塞的雾化喷雾,不会偏离。

超低流速能力,间歇或连续。

超声波振动不断地打碎结块的颗粒并保持它们均匀分散;最大限度地利用铂金。

能够以非常小的液体样品尺寸涂覆 PEM(仅需要 10ml 的催化剂溶液即可涂覆多个 PEM)。

非常适合研发阶段,对 PEM 的出色“坚持”;最适合汽车零件等高振动燃料电池应用。